陶瓷靶材的燒結成形性與粉末特性習習相關, 比如粉末成份, 粉末純度, 粒徑大小, 粉末型態, 是否團聚, 是否成相, 高溫相或低溫相, … 每一種特性都對毛胚的冷壓成形, 燒結溫度, 燒結時間, 甚至燒結氣氛有明顯的影響, 為了每次燒結都能穩定的得到高密度, 成相, 材質色澤均勻的陶瓷靶材, 就必須自製陶瓷粉末, 才能控制製造粉末的每一個細節, 這遠比去規範和稽核粉末供應商的生產流程, 或對來料進行全面的品質檢驗, 要更有效率. 因粉末的品質錯誤造成的靶材失敗成本, 包括在鍍膜客戶端的產品失敗, 都遠遠高於粉末本身的成本.

陶瓷粉末的合成, 基本有以下的幾種方法:

- 固態合成法 (Solid State)

這是最常用的粉末合成法, 成本低, 製程簡單, 可大量生產, 缺點是煆燒溫度通常偏高, 成相粉末的粒徑大小不一, 通常偏粗大, 成份均勻度較差, 燒結性能較差.

- 沈澱法&共沈澱法 (Co-Precipitation)

先將金屬離子形成溶液, 加入沈澱劑使金屬離子形成 OH 物或 CO3 物沈澱, 再煆燒成相. 此法是原子級的反應, 可得到奈米~微米的粉末, 但有團聚嚴重的問題. 此法有量產的能力, 但因流程較長, 手續多, 產率較差. 為了確保沈澱物保有原投入料的相同比例, 要小心調整化學反應的攪拌, 溫度, pH, 和濃度, 並且小心挑選沈澱劑, 使沈澱物的濃度積 Ksp 相差不多, 才能得到符合化學計量比的多金屬反應物.

- 噴霧乾燥法 (Spray Pyrolysis)

如沈澱法, 先形成金屬離子的混合溶液後, 把溶液緩慢導入噴霧乾燥機, 用高壓氣體霧化成小液滴, 同時用高溫氣體, 或火焰, 或微波, 或電漿等各種熱源, 把小液滴中的水份, 酸根, 或其他溶劑揮發, 成為乾燥的粉末, 再經煆燒成相. 此法沒有沈澱法要考慮金屬離子沈澱比例的問題, 同時是原子級混合, 可以一次得到化學計量比正確, 且粒徑微細的粉末.

- 溶膠凝膠法 (SolGel)

如沈澱法, 先形成金屬離子的混合溶液後, 加入檸檬酸等螯合劑, 調整 pH 和溫度, 使金屬離子產生有機化學和水解反應, 形成溶膠 (Sol), 先以低溫蒸乾溶劑, 濃縮後形成凝膠 (Gel), 再經加熱煆燒, 形成成相陶瓷粉末. 此法可形成奈米級的粉末, 粒徑均勻, 成份均勻, 但對每種材料要選擇適當的螯合劑和製程條件, 才能順利成相. 此法的最大問題是溶液的蒸乾過程很慢, 實際上也不能快, 不然反應會不對. 經長時間的溶液處理 (數天)才只能得到一點點的物料, 應用在量產有很大的問題.

- 水熱法 (Hydro-Thermal)

如沈澱法, 先形成金屬離子的混合溶液後, 加入促進反應的特定反應劑, 調整pH, 放入水熱反應釜, 完全密閉, 低溫 (<250C) 長時間 (1~24hrs) 加熱, 在反應釜內形成水的三相共存狀態, 同時產生數10個大氣壓的壓力, 使物料在高溫高壓下增加溶解度, 同時產生化合反應. 此法可形成奈米級的均勻少團聚微粒, 也可形成長條, 花狀, 扁平, …等不同形狀的微粒, 是研究材料的好方法, 但因每個反應釜的容量有限 (數百cc), 能產生的粉末數量也很有限. 若把反應釜加大, 工業安全要考慮, 因反應釜內產生的高溫高壓使容器的品質非常重要, 若洩漏有爆炸的可能.

- 微波法 (Microwave)

如沈澱法, 先形成金屬離子的混合溶液後, 放入微波反應器, 以微波回流加熱, 生成成相粉末. 或是以固態原料, 混合後, 直接以固態接受微波照射, 產生固態反應. 此法簡單快速, 但不同材料對微波的反應不同, 要一個一個找條件. 目前微波反應的研究數量還不算多, 離商業化還有一段距離.

- 燃燒法 (Combustion)

如沈澱法, 先形成金屬離子的混合溶液後, 加入檸檬酸 (Citric), 甘胺酸 (Glycine) 等高熱焓物質, 把溶液蒸乾後, 於~300C產生燃燒現象, 燃燒的熱能立即促成成相反應, 得到產物.

- 熔鹽法 (Molten Salt)

把大量的鹽類 (NaCl, KCl, ..) 做為溶劑, 升溫到熔點以上, 固態合成的反應物 (氧化物或碳酸物) 在熔融鹽中的擴散和反應速度都大增, 有助於在較低溫形成均勻成相的產物, 並可控制粒徑, 形狀, 和團聚程度.

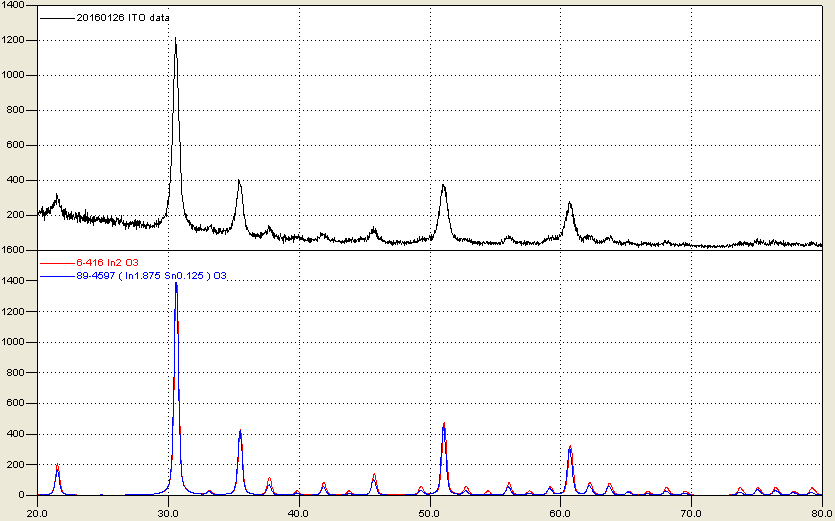

ITO