物理氣相沈積 (PVD, Physical Vapor Deposition) 指利用電漿或電弧的物理能量將靶材上的原子沈積到基材上, 形成薄膜. 靶材依鍍膜機採用的濺鍍槍 (Gun) 不同而有不同的設計, 分成電弧靶與濺鍍靶二大類.

電弧靶 用電弧激發原子, 稱為電弧離子鍍 (AIP, Arc Ion Plating), 主要用在裝飾鍍及工具硬膜鍍. 電弧激發的優點是鍍率快, 原子離化率高, 離子能量高, 因此能與氣體直接反應, 形成氮化物 (Nitride), 碳化物 (Carbide), 氮碳化物 (Carbon Nitrdie) 等與金屬基材結合良好的膜層, 例如 TiN, TiC, TiCN. 膜厚通常可達數um, 比濺鍍的膜厚高一個數量級. 電弧激發的缺點是易產生粗大液滴, 使膜層粗糙暗淡, 也降低抗磨耗性. 靶材必須是良導體, 導電不佳的材料不能做電弧靶.

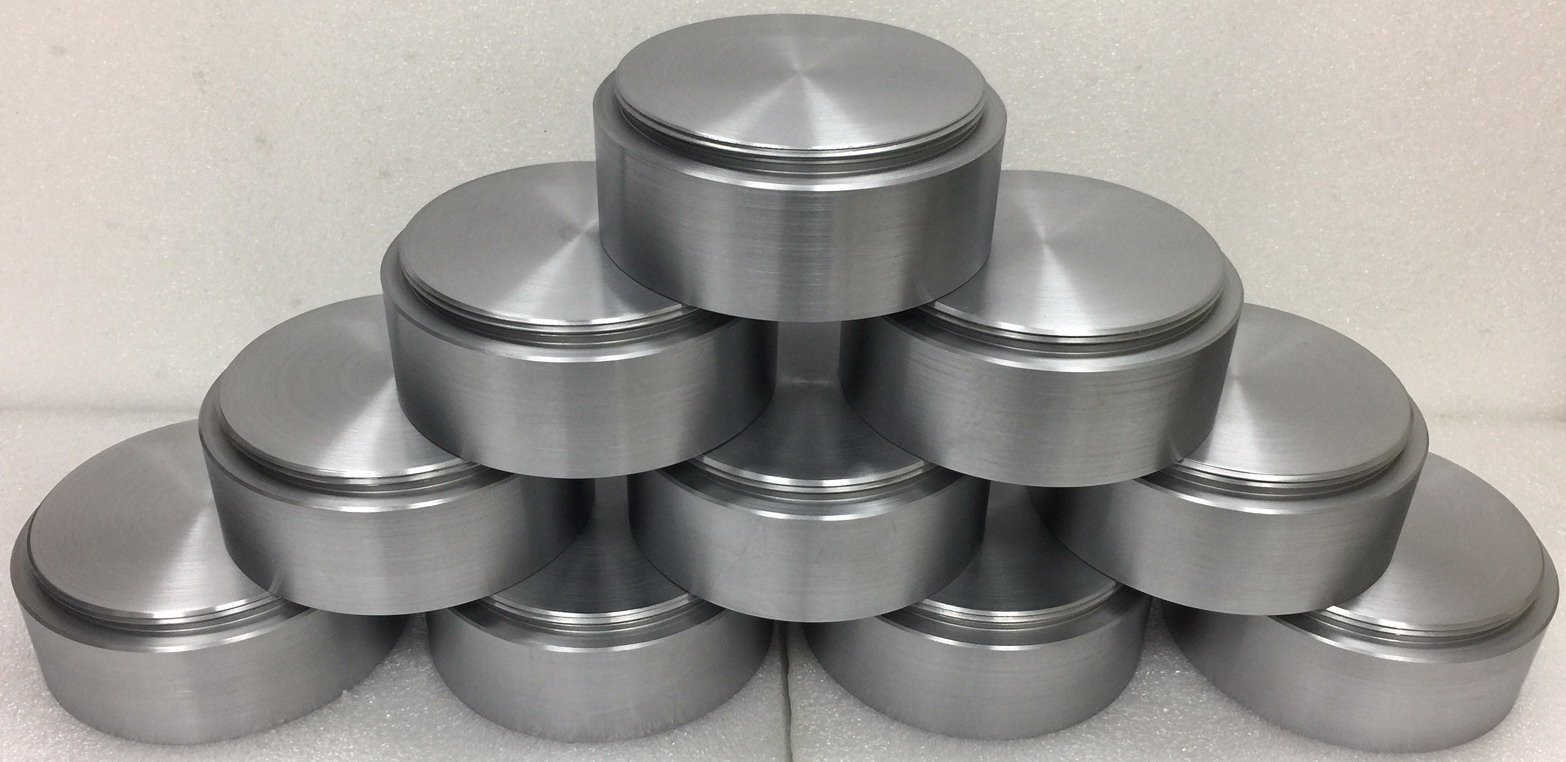

電弧靶通常是圓形, 直徑 3”~6”, 厚度 30~50mm, 一體成形, 不加銅背板, 靶面邊緣有凸起的階梯, 以防止電弧逸出靶面, 以螺牙鎖定在電弧槍上.

濺鍍靶 用電漿激發原子, 稱為磁控濺鍍 (Magnetron Sputtering), 廣泛用在各種光電及半導體產業. 濺鍍膜層細緻平滑, 膜厚可精密控制, 重覆性好, 從導體到絕緣體皆可做為靶材.

濺鍍靶主要是圓形或方形的平板, 厚度 3~15mm, 以 6~10mm 居多. 濺鍍靶的厚度比電弧靶薄很多, 是為了讓靶背後的磁場可以穿透到靶前方, 進而生成電漿. 靶前方的磁場越強, 生成的電漿越強, 有助於提高電漿的能量和靶材的離化率, 從而提高成膜的緻密性和附著性.

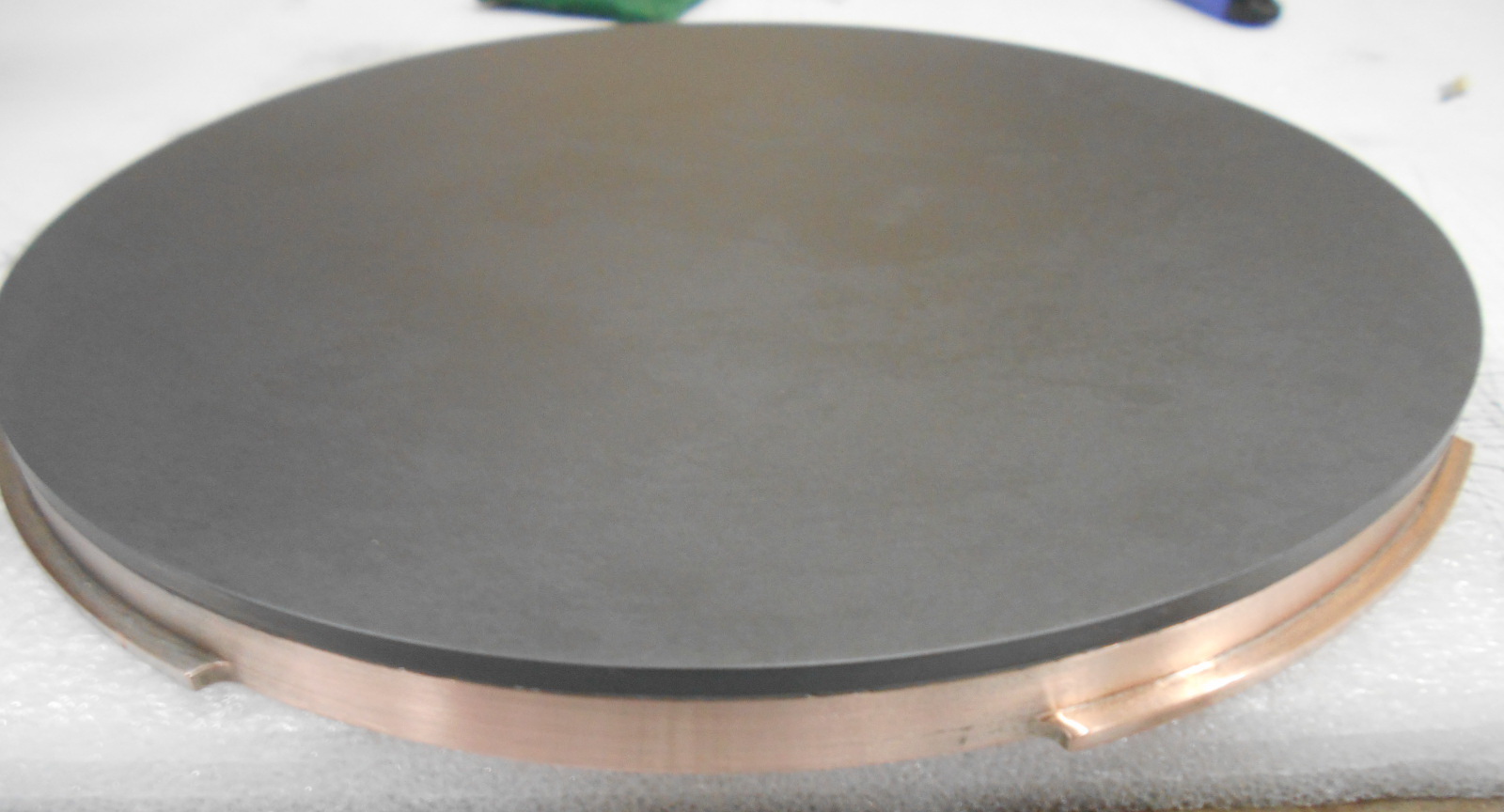

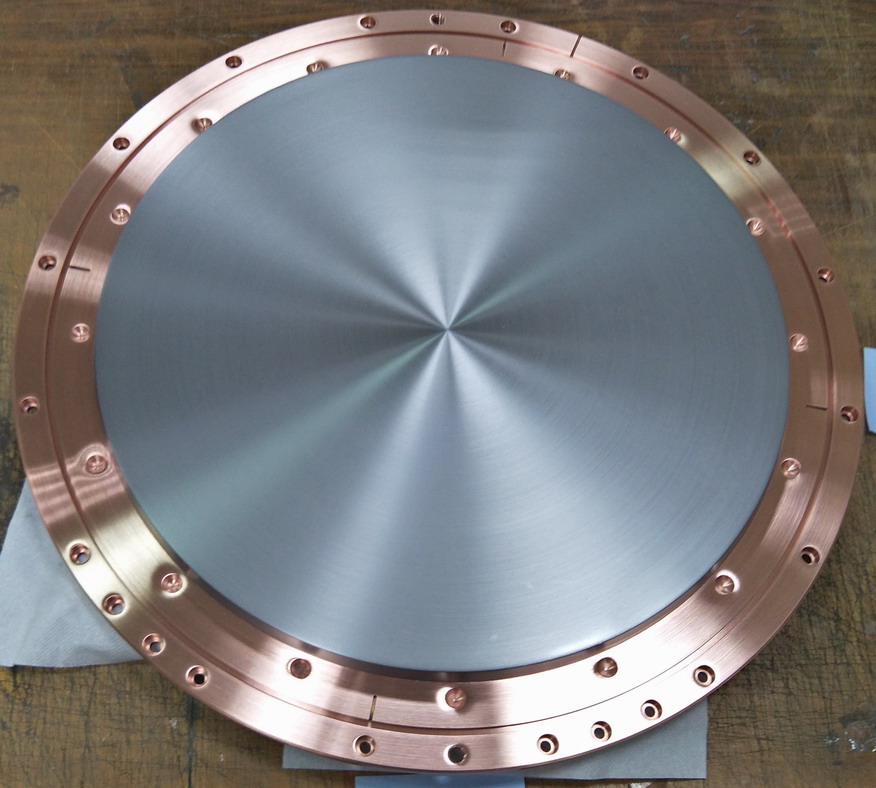

除了少數簡單形狀, 加工性良好, 原料不貴的純金屬, 會做成一體成形靶, 大部份的濺鍍靶都會 Bonding 在背板上, 以增強靶的機械強度, 便於取用和運送, 改善導電性, 強化水冷, 並可加工出許多的螺孔把靶安裝在複雜的濺鍍槍上, 配上 O-Ring 槽形成真空. 背板通常可重覆使用, 材質一般為無氧 Cu, 對要求更高的陶瓷靶, 會採用高強度 CuCrZr 或是 Mo 背板.

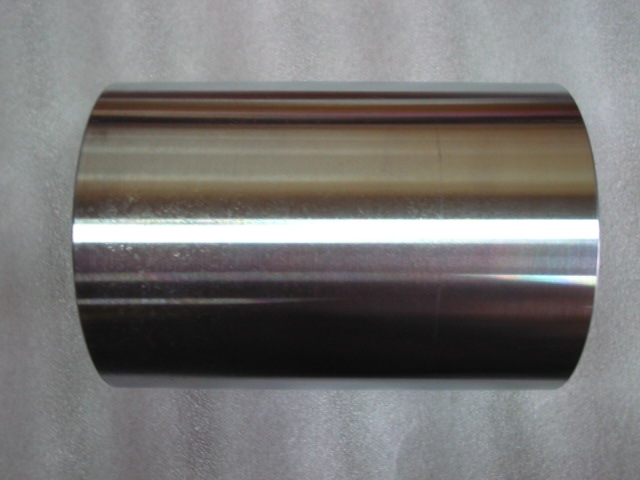

近10年來, 管狀靶開始被大量採用, 因平板靶的材料利用率僅有 30~40%, 改成管靶後, 材料利用率可提高到 90%, 機台內的空間利用更有效率, 透過靶材和被鍍物的旋轉, 可得到更均勻的膜層. 管靶在建築玻璃, 汽車玻璃, 太陽能電池, 可撓性基板捲對捲鍍膜 (Roll to Roll), 裝飾及工具鍍等產業的應用很普遍.

管靶的製作比平板靶困難許多, 因金屬的軋管需要很大型的設備, 以管靶最大達 7” 直徑, 壁厚 8~20mm, 長度最長 3m 的厚壁管, 設備的出力和佔地都要很大. 對無法塑性變形的金屬或陶瓷, 就必須先以粉末燒結法製成多個管胚, 再一起 Bonding 到金屬的背管上. 也可用電漿噴塗法將粉末直接噴覆在金屬管上, 但在大氣下噴塗會有明顯的氧化, 近年來已逐漸改採真空電漿噴塗, 可澈底解決氧化及含氣量的問題, 但設備投資昂貴.

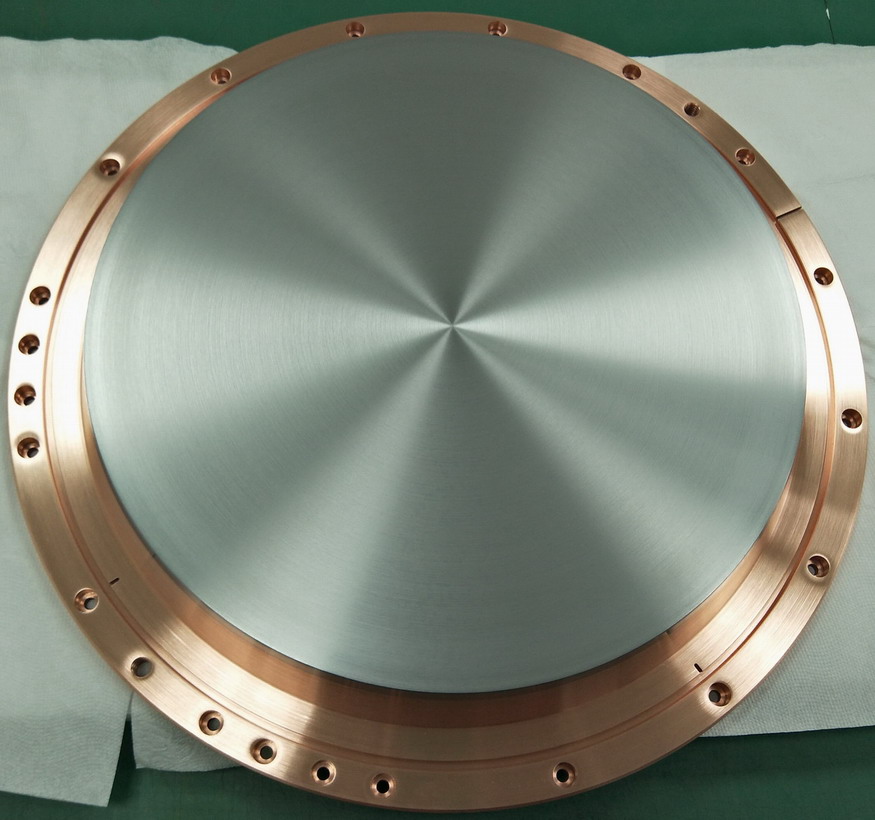

應用在半導體產業的濺鍍靶材要求特別高, 材料必須高純度, 至少 >4N, 通常 >5N, 尺寸精密, 形狀複雜, 靶材基本是圓形, 直徑 18”~20”, 厚度僅 ~10mm, 因使用中要承受很大的熱應力及機械應力, 在厚度不增加的情況下, 通常以擴散接合法 (Diffusion Bonding) 或摩擦銲接法 (Friction Stir Welding) 將靶接合在高強度 Al 或 Cu 背板上, 以增加靶材彎折強度, 防止靶材變形. 另外對外觀的要求也是最嚴格的, 靶材必須完全光亮, 無肉眼可見的任何微小瑕疵.